ULASAN TEKNOLOGI GASIFIKASI BATUBARA

24 Juli 2017

- Proses gasifikasi merupakan proses termokimia yang mengkonversi bahan baku berbasiskan karbon, seperti batubara, biomassa, sampah domestik, kokas minyak bumi / petcoke, dan campuran berbagai bahan baku tersebut menjadi gas sintesis (syngas)

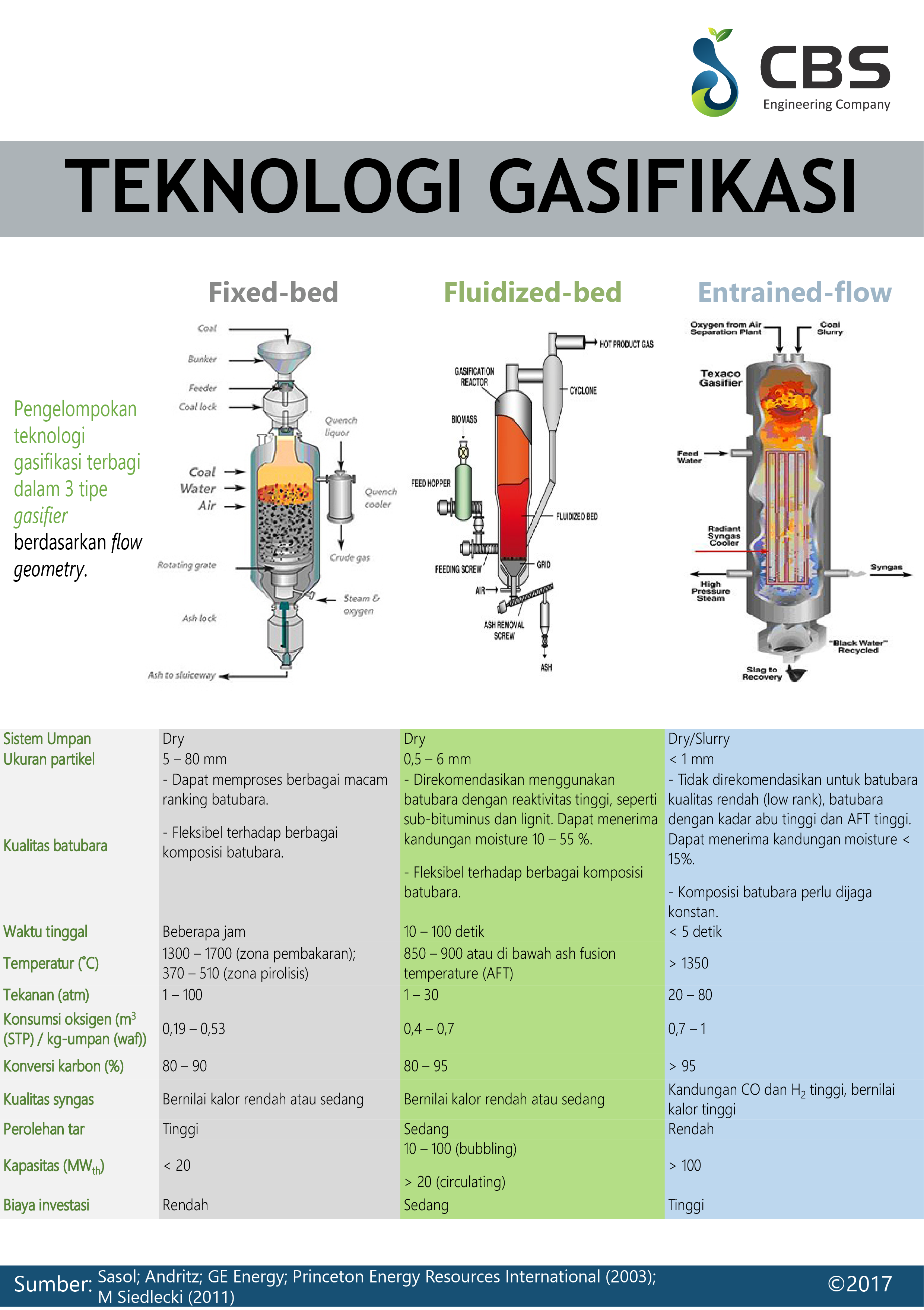

- Pengelompokan teknologi gasifikasi umumnya terbagi dalam tiga tipe gasifier berdasarkan geometri aliran (flow geometry), yaitu fixed-bed, fluidized-bed, dan entrained-flow dengan karakteristik dari masing-masing gasifier.

cbsengineering.id – Proses gasifikasi merupakan proses termokimia yang mengkonversi bahan baku berbasiskan karbon, seperti batubara, biomassa, sampah domestik, kokas minyak bumi / petcoke, dan campuran berbagai bahan baku tersebut menjadi gas sintesis (syngas). Syngas utamanya terdiri dari karbon monoksida (CO) dan hidrogen (H2), yang keluar dari gasifier pada temperatur tinggi. Selanjutnya, syngas keluaran gasifier (raw gas) dipisahkan dari berbagai senyawa pengotor seperti trace minerals, senyawa-senyawa partikulat, sulfur, merkuri, dan karbon yang tak-terkonversi dalam bentuk tar dan char. Syngas yang telah bersih (clean gas) kemudian dapat digunakan untuk menyediakan energi listrik dan panas, atau sebagai bahan baku untuk sintesis bahan kimia, bahan bakar cair dan gas.

Berbeda dengan proses pembakaran yang membutuhkan oksigen berlebih, proses gasifikasi beroperasi pada kondisi sub-stoikiometri dengan suplai oksigen yang dikontrol, umumnya 20% sampai 35% dari jumlah oksigen teoritis untuk pembakaran sempurna. Proses gasifikasi beroperasi pada temperatur di atas 700oC serta melibatkan gasifying agent seperti oksigen, steam, udara, karbondioksida, hidrogen atau dapat pula berupa campuran berbagai gasifying agent tersebut. Suplai panas dapat dilakukan secara autothermal ataupun allothermal. Proses gasifikasi diawali dengan pengeringan untuk menguapkan kandungan air pada bahan baku. Kemudian bahan baku akan mengalami reaksi pirolisis dan pembakaran. Pada reaksi ini, bahan baku akan mengalami proses dekomposisi termal sehingga menghasilkan berbagai gas ringan sepeti H2, CO, CO2, CH4, H2O, NH3 dan tar serta menyisakan char yang merupakan padatan karbon. Char sisa proses pirolisis akan bereaksi dengan oksigen pada tahap pembakaran sehingga menghasilkan panas yang akan digunakan pada tahap proses selanjutnya yaitu tahap gasifikasi. Serangkaian reaksi yang terjadi pada tahap pembakaran adalah reaksi eksotermal yang menghasilkan gas CO, CO2, dan H2 sebagai produk serta sisa char yang tidak terkonversi. Dimana char sisa pembakaran akan bereaksi dengan gas CO2/H2O yang dihasilkan dari tahap pembakaran sehingga menghasilkan produk utama gasifikasi yaitu syngas.

Berbagai macam teknologi gasifikasi telah tersedia, baik yang telah tersedia secara komersial maupun sedang dalam tahap pengembangan. Teknologi gasifikasi ini berbeda secara signifikan dalam kebutuhan properti dan preparasi umpan, tekanan dan temperatur operasi, kualitas syngas, efisiensi, skala produksi, dan biaya. Pengelompokan teknologi gasifikasi umumnya terbagi dalam tiga tipe gasifier berdasarkan geometri aliran (flow geometry), yaitu fixed-bed, fluidized-bed, dan entrained-flow dengan karakteristik dari masing-masing gasifier.

- Fixed-bed Gasifier

Fixed-bed gasifier merupakan teknologi konvensional yang telah dikembangkan pada tahun 1800 hingga awal tahun 1900 dan umumnya pada skala kecil. Teknologi ini memiliki nilai investasi rendah dan lebih mudah dioperasikan daripada teknologi gasifikasi lainnya. Teknologi gasifikasi fixed-bed yang ada sekarang merupakan improvisasi dari teknologi terdahulu, dimana teknologi yang masih menggunakan udara (air-blown) diganti dengan oksigen (oxygen-blown). Batubara berukuran 5 – 80 mm diumpankan ke dalam gasifier dari bagian atas melalui sistem lock hopper. Waktu tinggal batubara di dalam gasifier mencapai 15 – 30 menit pada tekanan tinggi, dan mencapai hitungan jam pada tekanan atmosferik.

Berdasarkan arah aliran batubara dan gasifying agent, gasifier ini dapat dibagi menjadi dua tipe, yaitu updraft dan downdraft, seperti yang ditunjukkan pada Gambar 1. Pada tipe updraft, batubara dan gasifying agent mengalir pada arah berlawanan (countercurrent), dimana batubara diumpankan dari atas sedangkan gasifying agent diinjeksikan dari bawah gasifier. Pada tipe downdraft, batubara dan gasifying agent mengalir pada arah yang sama (co-current), yaitu ke arah bawah, dimana batubara diumpankan dari atas sedangkan gasifying agent diinjeksikan dari samping gasifier.

Batubara yang masuk dari bagian atas gasifier akan mengalami pemanasan awal, pirolisis, gasifikasi, dan pembakaran ketika bergerak ke bawah reaktor. Pada akhirnya, char yang dihasilkan akan dibakar di dasar reaktor, pada zona pembakaran, dimana bed mencapai temperatur tertingginya, yaitu 1400 – 1800˚C untuk kondisi slagging dan sedikit di bawah ash fusion temperature (AFT) untuk kondisi dry-bottom. Gas keluar gasifier berada di kisaran temperatur 370 – 510˚C. Dengan temperatur rendah di bagian atas gasifier, produk gas mengandung sejumlah besar tar, phenol, minyak, dan hidrokarbon lainnya yang dihasilkan di zona pirolisis.

- Fluidized-bed Gasifier

Prinsip utama dari fluidized-bed gasifier adalah fluidisasi dari batubara dan bed material (umumnya silika). Fluidisasi dilangsungkan dengan menginjeksikan gas (medium fluidisasi) dari bawah menuju bed material, sementara batubara diumpankan dari samping gasifier. Waktu tinggal batubara di gasifier adalah sekitar 10 – 100 detik. Gasifier ini beroperasi pada temperatur yang cukup rendah, yaitu sekitar 850 – 900˚C, dan berada di bawah ash fusion temperature (AFT) untuk menghindari pelelehan abu. Gasifier yang menggunakan udara sebagai gasifying agent akan menghasilkan gas bernilai kalor rendah, sedangkan penggunaan oksigen murni akan menghasilkan gas bernilai kalor medium. Berdasarkan kecepatan medium fluidisasi, fluidized-bed dibagi menjadi dua tipe, yaitu bubbling fluidized-bed dan circulating fluidized-bed.

Kelebihan utama fluidized-bed gasifier adalah pencampuran yang intensif serta perpindahan massa dan panas yang baik akibat dari fluidisasi, sehingga jumlah oksigen dan steam yang digunakan tidak terlalu banyak (moderate). Pencampuran yang intens juga memungkinkan reaktor untuk menerima distribusi ukuran partikel umpan yang lebih luas dan dapat menangani batubara low rank.

Fluidized-bed gasifier juga memiliki kelemahan, yaitu rendahnya konversi karbon pada single-stage akibat dari penggunaan temperatur rendah (jika dibandingkan dengan entrained-flow) sehingga factor reaktivitas bahan baku sangatlah penting. Penggunaan bahan baku kurang reaktif akan menyebabkan konversi karbon yang semakin rendah. Temperatur rendah ini juga menyebabkan pemecahan termal komponen tar yang rendah sehingga akan mengkontaminasi produk gas. Untuk meningkatkan konversi, char dapat diresirkulasi ke gasifier atau dibakar pada unit pembakaran terpisah.

Beberapa plant gasifikasi fluidized-bed digunakan di Eropa dan Asia utamanya untuk konversi biomassa dan limbah menjadi syngas untuk pembangkit listrik atau aplikasi lainnya. Plant berskala kecil yang menggunakan teknologi fluidized-bed adalah Gas Technology Institute (GTI), atau dikenal dengan U-Gas, yang beroperasi di Cina dan menghasilkan syngas sebagai bahan baku untuk produksi kimia. Plant skala kecil lainnya, didasarkan pada teknologi steam reforming, juga sedang dibangun dan dioperasikan di Amerika Serikat dan Kanada.

- Entrained-flow Gasifier

Saat ini, entrained-flow gasifier merupakan gasifier yang paling banyak digunakan untuk pembangkit listrik ataupun pabrik kimia skala besar di dunia. Gasifier ini menggunakan oksigen murni (oxygen-blown) untuk memproduksi syngas berkualitas tinggi. Batubara dapat diumpankan ke gasifier dalam keadaan kering (dry-fed) atau slurry. Gasifier beroperasi pada temperatur tinggi (> 1350˚C) dan tekanan 20 – 80 atm.

Temperatur tinggi yang diaplikasikan pada entrained-flow gasifier menyebabkan konversi karbon tinggi, dapat mencapai 99,9%. Tingginya temperatur juga menyebabkan gasifier menghasilkan produk gas dengan kadar syngas (CO dan H2) tinggi serta bebas fenol dan tar sehingga cocok digunakan untuk aplikasi sintesis.

Selain itu, penggunaan tekanan tinggi pada entrained-flow gasifier juga memberikan keuntungan. Pada entrained-flow gasifier, syngas yang dihasilkan berada pada kondisi bertekanan yang dibutuhkan dalam proses sintesis. Dengan kondisi ini, proses kompresi gas proses kompresi gas yang biasanya sulit dilakukan, karena sifat produk gas yang panas, mudah terbakar, dan kaya hidrogen dapat dihilangkan. Selain itu, Proses pembersihan tar dan moisture di bawah dew point untuk menghindari kondensasi pada saat kompresi juga dapat dihilangkan. Dengan keuntungan ini, teknologi entrained-flow banyak digunakan pada plant sintesis bahan kimia, bahan bakar, atau Integrated Gasification Combined Cycle (IGCC).

Namun, entrained-flow gasifier membutuhkan ukuran partikel batubara sangat halus (sekitar < 1 mm) sehingga diperlukan preparasi batubara secara intensif. Selain itu, temperatur tinggi yang digunakan menyebabkan kebutuhan oksigen tinggi dan pemilihan material alat menjadi sulit dan mahal. Umur combustor dan refraktori juga menjadi lebih pendek yang akan meningkatkan biaya operasi akibat pergantian alat. Entrained-flow gasifier tidak direkomendasikan untuk batubara dengan kadar abu tinggi dan batubara dengan ash fusion temperature (AFT) tinggi, serta pada batubara kualitas rendah (low rank), dimana akan dibutuhkan oksigen dalam jumlah besar untuk mencapai temperatur tinggi. Entrained-flow gasifier juga dianggap tidak ekonomis untuk skala kecil karena biaya kapital tinggi, yang disebabkan terutama oleh kebutuhan unit penyedia oksigen dan kebutuhan material heat exchanger yang tinggi.

Tiga tipe gasifier yang telah dijelaskan sebelumnya telah banyak diaplikasikan pada berbagai plant di dunia. Teknologi gasifikasi yang berbeda memiliki persyaratan bahan bakar yang berbeda. Tidak semua jenis batubara memiliki kesesuaian yang sama untuk suatu proses gasifikasi. Dengan demikian, karakterisasi bahan bakar yang akan digunakan adalah hal yang paling kritis dalam menentukan teknologi gasifikasi yang akan dipilih.